Die Berliner Laserspezialisten von Lumics konnten mit Hilfe eines vollautomatischen Multi-Chip-Bonder von Finetech ihre Produktion von Diodenlasermodulen zuverlässiger und unabhängiger machen und den Fertigungsumfang deutlich erhöhen.

Die Lumics GmbH, gegründet im Jahr 2000 und Mitglied der B.I.G. Berlin Industrial Group, ist ein wichtiger Akteur bei der Entwicklung und Herstellung von Diodenlasern für anspruchsvolle medizinische, industrielle und wissenschaftliche Anwendungen. Die hauseigenen Kompetenzen reichen von der Chipebene bis hin zu fasergekoppelten Diodenlasermodulen und schlüsselfertigen Lasersystemen auf Basis der Single-Emitter-Technologie.

Die Produktpalette umfasst Multi- und Singlemode-Diodenlaser von 670nm bis 1940nm, einschließlich der kundenspezifisch konfigurierbaren LuOcean-Serie sowie Industriestandardlösungen. Die praxiserprobten Laser werden mit zusätzlichen Funktionen angeboten, die eine Anpassung an innovative Anwendungen in den Bereichen Medizin und Biowissenschaften, Materialbearbeitung, Analytik und Sensorik, Messtechnik, Telekommunikation, Seeding, Pumpen, Sicherheit, Beleuchtung und viele mehr ermöglichen.

Nicht mehr genug

Für die Produktion ihrer Diodenlaser (Laser auf Submount montieren und anschließend das Package auf einen Flatmount aufbringen) nutzte Lumics bislang einen Automaten älteren Baujahres. Dieser entsprach aber nicht mehr den mittlerweile deutlich gestiegenen Anforderungen bei Lumics und erforderte zudem häufigen manuellen Eingriff. Gründe dafür waren u.a. die mangelhafte Bilderkennung sowie die fehlende Möglichkeit, von unten auf das zu montierende Bauteil zu blicken. Koordinaten für die Platzierung mussten manuell als Offset-Wert eingegeben werden, zudem war die Tooljustage extrem aufwendig.

Da sich eine zuverlässige Produktion in größeren Stückzahlen darauf nur schwer abbilden ließ, schauten sich die Verantwortlichen auf dem Markt für automatische Die-Bonder nach einer Alternative um, die das alte System kurzfristig unterstützen und mittelfristig ersetzen sollte.

Gesucht wurde eine flexible, zukunftssichere Lösung, die das gesamte Spektrum aktueller und künftiger Anforderungen in der Produktion von Diodenlasern und potenziell weiterer Anwendungen abdeckt, ohne dass die dafür benötigte hohe Platziergenauigkeit und gute Prozessstabilität zu Lasten des Durchsatzes geht.

Manchmal liegt das Gute so nah

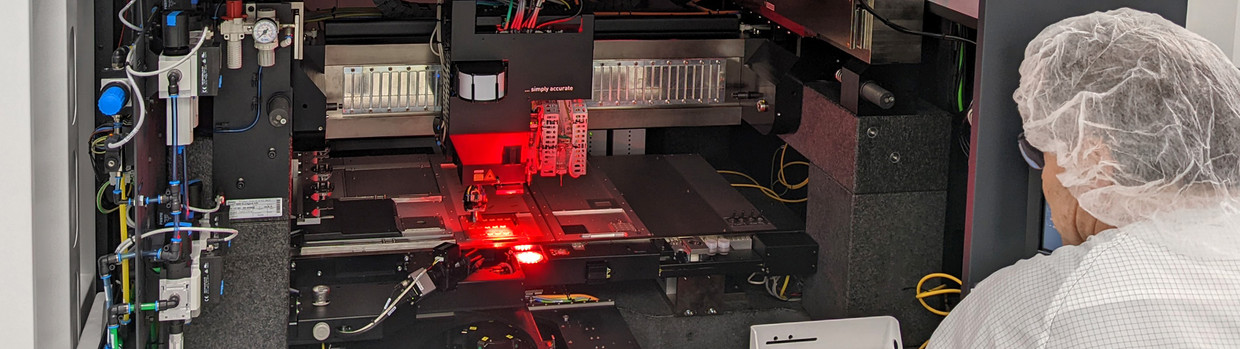

Nur wenige 100 m vom Lumics-Firmensitz in Berlin-Marzahn entfernt arbeitete Finetech an einem automatischen Multi-Chip-Bonder, der ziemlich genau diesem Anforderungsprofil entsprach. Der FineXT 6003 ist ein Produktionsbonder, für den sich UPH, technologische Flexibilität und Platziergenauigkeit nicht ausschließen. Da Finetech bei Lumics bereits seit Jahren einen exzellenten Ruf als Spezialist für das Diodenlaserlöten und eutektische Löten besaß und man in direkter Nachbarschaft zueinander arbeitet, war der Kontakt schnell hergestellt. Gemeinsam entschieden sich die Verantwortlichen für eine einjährige Kooperation, um den automatischen Die-Bonder im praktischen Produktionseinsatz bei Lumics weiterzuentwickeln.

Schrittweise wurde der FineXT 6003 während der Erprobungsphase in die Produktion integriert. Mitarbeiterinnen und Mitarbeiter beider Unternehmen arbeiteten in dieser Zeit eng und intensiv zusammen.

Die Bilderkennung des Finetech-Automaten bietet zahlreiche neue Funktionen und ermöglicht völlig andere Herangehensweisen. Auch ist die Bondsoftware, über die alle Maschinenbestandteile und Prozesse zentral verwaltet und gesteuert werden, im Vergleich zum bisherigen Automaten deutlich fortschrittlicher und vielseitig anpassbar. Hier konnte sich Lumics jederzeit auf die Erfahrung von Finetech stützen, als es darum ging, die vorhandenen Montage-Prozesse nach und nach auf den FineXT 6003 umzustellen und von dessen erweiterten Möglichkeiten und Freiheiten in der Prozessgestaltung zu profitieren.

„Die Wiederholgenauigkeit der Prozesse ist erstklassig. Zudem werden alle Prozessparameter in Echtzeit überwacht und liefern hilfreiche Rückschlüsse für die Prozessentwicklung. So gibt z.B. die Kraftkennlinie Aufschluss über den Schmelzpunkt des Lots und damit zur benötigten Heiztemperatur und -dauer für ein Bauteil.“

Auf der anderen Seite gab der Praxiseinsatz bei Lumics den Produktentwicklern von Finetech wertvolle Impulse bei der Weiterentwicklung des Die Bonders. Beide Seiten konnten in dieser Zeit viel voneinander lernen und nutzten dieses Wissen, um sowohl den Automaten als auch die Zielapplikationen auf ein neues Niveau zu bringen.

Bestandteil der Kooperation war zudem die Entwicklung kundenspezifischer Tools für das automatische Diodenlaserlöten. Neben selbstausgleichenden Gimbal-Tools waren das für Lumics vor allem linear entlang der Z-Achse federnde Low-Force-Tools. Diese erfordern keine zusätzliche Einstellung der Touchdown-Kraft und ermöglichen somit kürzere Prozesszeiten unter Beibehaltung der Platziergenauigkeit und der präzisen Kraftregelung im Prozess.

Zuverlässig im Dauereinsatz

Nach einem Jahr der Erprobung und Weiterentwicklung erhielt Lumics schließlich einen FineXT 6003 neuester Bauart. Dieser verfügte über einen komplett überarbeiteten Bondkopf sowie ein zusätzliches Handling-Modul und einen Dispenser. Hinzu kam ein neues Substratheizmodul mit motorischem Prozessgas-Modul, das eine inerte Prozessumgebung für stabile Lötergebnisse bereitstellt. Auch wurden die Dimensionierung der Bewegungsachsen leicht angepasst und alle Prozesskameras mit dreifarbigem Licht ausgestattet.

Seither läuft der Multi-Chip-Bonder problemlos im Dauereinsatz. Lumics nutzt die Maschine sowohl für die Vorproduktion (Vorsortierung von verdrehten Submounts aus 4-Zoll-Waffelpack in kleinere Waffle Packs) als auch für die automatische Montage von Diodenlaser-Aufbauten auf Flatpacks. Mit hunderten produzierten Einheiten pro Woche konnte der Produktionsumfang von Anfang an erheblich gesteigert werden, wobei der Finetech-Automat noch Kapazitäten für zusätzliche Montageaufgaben wie den Schritt des Diodenlaserlötens auf die Submounts hat.

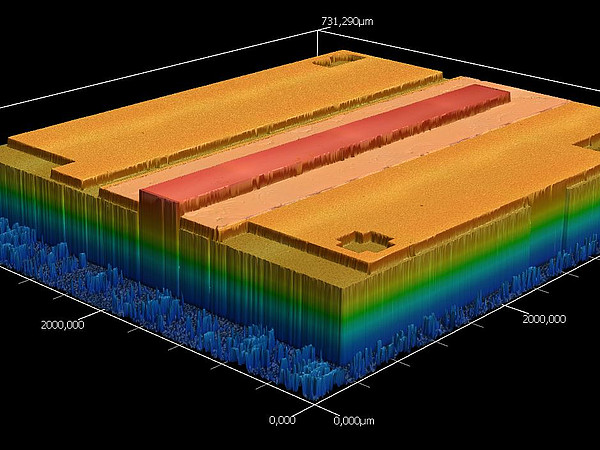

Da innerhalb der Chargen praktisch kein manueller Eingriff mehr erforderlich ist, kann sich der Operator nun viel stärker um andere Arbeiten kümmern. Auch werden die 3 µm Platziergenauigkeit vom FineXT 6003 zuverlässig erreicht und garantieren reproduzierbar gute Ergebnisse auch bei sehr anspruchsvollen automatischen Montageprozessen.

„Die meisten Prozesse laufen jetzt mit dem FineXT 60033 vollautomatisch durch. Und dank des größeren Arbeitsbereichs kann der Automat mit deutlich größeren Chargen bestückt werden. Für unsere Bediener bringt das je nach Produkt bis zu 90 Prozent Zeitersparnis.“